por blogmainflame | out 26, 2021 | blog

Os queimadores industriais são vitais e fundamentais para qualquer projeto de caldeiras de vapor, estufas, fornos industriais e secagem de grãos nas indústrias agrícolas, e sem ele, muitas funcionalidades como a queima de combustíveis, seria completamente impossível.

Mas afinal, você sabe o que é um queimador industrial?

Para que as máquinas funcionem a todo vapor, os queimadores industriais são essenciais! Além disso, são esses dispositivos que também influenciam e muito na economia elétrica, se adaptando a temperatura perfeita e ideal para o funcionamento pleno do maquinário.

E se você quer descobrir tudo o que precisa sobre o queimador industrial, assim como suas mais importantes funcionalidades e aplicações, venha com a gente conferir esse guia completo e com todas as informações mais importantes sobre o assunto!

O que é o queimador industrial e para que ele serve?

Primeiramente, se você é iniciante no assunto e ainda não está familiarizado com o dispositivo, é muito importante que você entenda o que é o queimador industrial, e também para que ele serve! E para isso, nós temos todas as respostas!

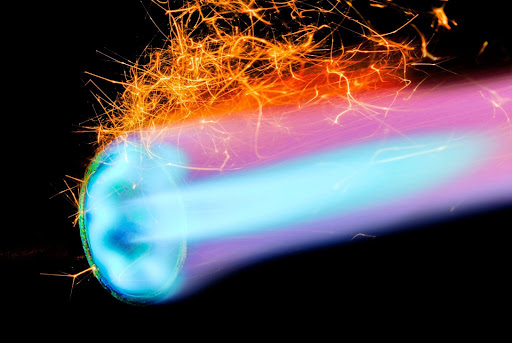

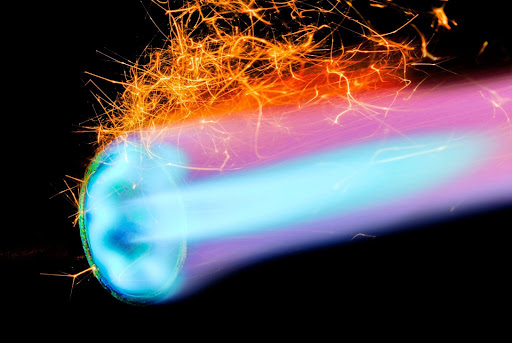

Ele nada mais é do que um equipamento desenvolvido para a queima de combustíveis, que gera o aquecimento de gases, fluidos e algumas substâncias em temperaturas altas, por isso mesmo tão utilizado em caldeiras a vapor, assim como em fornos industriais.

Mas, o que esse dispositivo faz? É ele quem vai realizar a mistura do combustível com o comburente (oxigênio do ar), para obter assim uma combustão controlada mecanicamente, enquanto produz um padrão específico de chama e libera o calor. O calor que é gerado, é utilizado para o controle da temperatura interna da câmara de combustão, até o ponto de controle desejado.

Esses dispositivos são necessários para que as máquinas tenham um funcionamento pleno, principalmente as térmicas! Mas, além disso, é o queimador industrial que também vai proporcionar a economia de energia elétrica, assim como uma maior agilidade na produção, o que o torna fundamental em diversos processos de segmentos industriais.

Outro ponto essencial sobre ele, é em relação a suas funcionalidades! É ele o verdadeiro responsável pelo contato em tempo suficiente entre o combustível e o comburente.

Quais são os diferentes tipos de queimador industrial?

Agora que você já entendeu um pouco mais sobre o que é o dispositivo queimador industrial e quais são suas verdadeiras funcionalidades, chegou a hora de conhecer também os diferentes tipos que estão disponíveis no mercado, e entender como cada um deles funciona. Confira!

1 – Queimador industrial a gás, tipo chama plana (Flat-Flame)

Os queimadores tipo chama plana, como seu nome sugere, tem como característica o desenvolvimento de uma chama “achatada” e por esta razão são muito utilizados em sistemas de aquecimento onde a chama não deve incidir sobre o material a ser aquecido.

2 – Queimador industrial a gás, tipo tubo radiante

Os queimadores tipo tubo radiante, neste sistema a chama fica enclausurada em um tubo, tornando-o rubro “radiante”, e não entra em contato com o material, podem ser utilizados tanto em fornos industriais quanto em aquecimento de ar ou imersão. Seu maior diferencial é o aquecimento uniforme ao longo de todo o sistema de tubos.

3 – Queimador industrial a gás, tipo alta velocidade

Os queimadores tipo alta velocidade, são utilizados em fornos industriais onde existe a necessidade de se gerar uma turbulência para a melhor distribuição de calor na fornalha.

4 – Queimador industrial a gás, tipo monobloco

Os queimadores tipo monobloco, são equipamentos compactos e muito utilizados em sistemas de baixa temperatura, estufas, caldeiras, secadores para indústria cerâmicas e têxteis.

E agora que você já conhece alguns tipos de queimadores industriais, encontre agora mesmo o modelo perfeito para o seu projeto no catálogo da Mainflame! O que não falta são diferentes opções da melhor qualidade para sua indústria!

por blogmainflame | set 30, 2021 | blog

Um medidor de vazão é um equipamento usado para medir a taxa de vazão, linear ou não linear, da massa ou do volume de um líquido ou um gás.

Para medir essa vazão é preciso determinar a quantidade de líquidos, gases e sólidos que irão passar por um determinado local na unidade de tempo, também pode incluir instrumentos que apontam a quantidade total movimentada, num intervalo de tempo.

Podem ser do tipo Volumétrico, Mássico, Térmico, Magnético, Deslocamento Positivo, Diferencial de pressão, Área Variável, etc..

Quais são os principais tipos de medidores?

- Medidores de vazão tipo Ultrassônico, Turbina;

- Medidores de vazão tipo Vórtex, Termal;

- Medidores de vazão tipo Engrenagens ovais, Helicoidal;

- Medidores de vazão Tipo Venturi, Pitot, Annubar, Placa de orifício;

- Medidores de vazão Tipo Magnético;

Como escolher um medidor de vazão?

No momento de escolher um medidor de vazão é fundamental compreender os requisitos da aplicação específica. Por isso, é importante fazer uma análise detalhada da natureza do processo, do fluido e a instalação em geral.

Primeiro, é preciso definir se a informação sobre a taxa de vazão deverá ser contínua ou totalizada e se esta informação precisa ser fornecida no local ou remotamente.

Se for feita pela informação remota, a transmissão deverá ser analógica, digital ou compartilhada? E, se for compartilhada, qual é a frequência mínima de atualização dos dados?

Depois de responder estas questões, é necessário fazer uma avaliação das propriedades e das características de vazão do fluido do processo, assim como da tubulação que acomodará o medidor de vazão.

Além disso, outros pontos fundamentais precisam ser analisados. Veja a seguir:

1 – Características do fluido e da vazão

Aqui é preciso informar o nome do fluido, pressão, temperatura, perda de pressão admissível, densidade, condutividade, viscosidade e a pressão na temperatura máxima de operação, juntamente com a indicação de como essas propriedades podem variar ou interagir.

Também devem ser fornecidas todas as informações de segurança e toxicidade junto com os dados detalhados sobre a composição do fluido, presença de bolhas, sólidos, viscosidade, corrosividade.

2 – Intervalos de temperatura e pressão

As pressões mínimas e máximas esperadas e os valores das temperaturas devem ser fornecidos junto com os valores normais de operação para a escolha de um medidor de vazão. Os seguintes fatos também devem ser esclarecidos:

Se a vazão pode retroceder, se está sempre enche ou não a tubulação, se uma vazão lenta pode ocorrer (ar-sólidos-líquidos), qual é a possibilidade de arejamento ou de pulsação, se podem ocorrer mudanças repentinas de temperatura ou se serão necessários cuidados especiais durante a limpeza e a manutenção.

3 – Tubulações e área de instalação

Em relação aos tubos e a área onde dever ser localizados os medidores de vazão, deve-se considerar:

Sua direção (evitar vazão para baixo em aplicações líquidas), tamanho, material, horário, taxa de pressão de flanges, acessibilidade, giro acima ou abaixo do fluxo, válvulas, reguladores e distâncias disponíveis para a condução em tubos retos.

O engenheiro especializado deve estar ciente de vibrações ou campos magnéticos que podem estar presentes na área, se força elétrica ou pneumática está disponível, se a área é classificada como perigosa para riscos de explosão, ou mesmo, se existem outras exigências especiais, tais como a conformidade com as regulamentações sanitárias ou de limpeza no local (CIP).

4 – Taxas de fluxo e a precisão

Neste próximo passo é preciso determinar o intervalo de medida necessário, identificando os fluxos mínimos e máximos (de massa ou de volume) que serão medidos. Depois, a precisão da medição do fluxo necessário é determinada.

Normalmente, a exatidão é especificada em porcentagem da leitura real (LR), em porcentagem do intervalo calibrado (IC), ou em porcentagem de unidades de fundo de escala. Os requisitos de precisão devem ser classificados separadamente como fluxos mínimos, normais e máximos.

Se estes requisitos não forem conhecidos, o desempenho do seu medidor de vazão pode não ser aceitável ao longo de todo o seu intervalo.

5 – Precisão e repetibilidade

Caso o desempenho aceitável de medição seja obtido por duas categorias diferentes de medidor de fluxo e um destes não possui partes móveis, selecione o medidor sem partes móveis.

As partes móveis podem causar problemas, não só por desgaste, lubrificação e sensibilidade ao revestimento, mas porque as peças móveis necessitam de espaços que, às vezes, provocam um “deslizamento” na vazão a ser medida.

Mesmo com medidores bem conservados e calibrados, esta vazão não mensurável varia com as alterações na temperatura e na viscosidade do fluido. Mudanças de temperatura também alteram as dimensões internas do medidor e exigem compensação.

6 – Unidades mássicas e volumétricas

Antes que um medidor de vazão seja configurado, é indicado determinar se as informações de fluxo serão mais úteis se apresentadas em unidades de massa ou volumétricas. Quando a vazão de materiais compressíveis for medida, a vazão volumétrica não será muito significativa, a menos que a densidade (e às vezes a viscosidade) sejam constantes.

Quando a velocidade (vazão volumétrica) de líquidos não compressíveis for medida, a presença de bolhas suspensas provocará um erro; portanto, o ar e o gás devem ser removidos antes que o líquido atinja o medidor. Em outros sensores de velocidade, revestimentos de tubulação podem causar problemas (ultrassônico), ou ainda, o medidor pode parar de funcionar se o número de Reynolds for muito baixo.

Medidor de vazão com qualidade, precisão e alto desempenho!

Por ser um recurso de extrema importância para a sua operação, a Mainflame trabalha com Medidores De Vazão para os mais variados tipos de gases presentes em sua produção, proporcionando a sua total segurança e controle.

Solicite seu orçamento sem compromisso com um de nossos especialistas clicando aqui e confira a qualidade do nosso Medidores De Vazão, entre outros produtos e serviços!

por blogmainflame | set 28, 2021 | blog

Você sabia que a manutenção industrial pode fazer com que seus equipamentos trabalhem mais?

Isso porque, o principal objetivo da manutenção industrial é garantir o bom funcionamento das máquinas e equipamentos, por meio de um conjunto de procedimentos previamente mapeados, para que mantenham o seu papel no processo produtivo.

Além do bom desempenho de instrumentos e maquinário, os processos de manutenção industrial também garantem a segurança de tudo que está à sua volta.

Elaboramos este post para te ajudar a entender porque a manutenção industrial é importante e como é essencial ela fazer parte da estratégia de empresas que desejam manter os altos níveis de eficiência entre os seus ambientes.

Por que é preciso fazer a manutenção de equipamentos industriais?

O uso cotidiano e rotineiro dos seus equipamentos industriais gera desgaste e causa degeneração de peças e componentes, sendo que tudo isso é natural, consequência da própria atividade da indústria.

A importância da manutenção dos seus equipamentos industriais está ligada ao controle de trabalho e produção, que não pode render pouco e, muito menos, parar por falta de equipamentos.

Infelizmente, o setor industrial registra muitos casos de inúmeras horas paradas, com o setor produtivo estacionado, pagando para funcionários que não estão em atividade justamente porque uma máquina importante está “quebrada”.

A gestão moderna e eficiente coloca o custo da manutenção preventiva e corretiva somada à importância de manter a produção ativa e operante, e percebe que o investimento feito em prevenção é muito menor do que o custo gerado por equipamentos danificados, linha de produção parada, atraso na entrega do trabalho, ordens de serviço que não são cumpridas corretamente e insatisfações geradas para os clientes.

Tipos de manutenção industrial

Existem vários tipos de manutenção industrial, 3 deles são apresentados na norma ABNT NBR 5462/1994, mas alguns outros foram sendo desenvolvidos com o dia a dia de uma planta de produção. Veja quais são:

Manutenção Corretiva

É realizada após uma quebra ou falha e tem como objetivo corrigir um item ou peça do equipamento garantindo o cumprimento das suas funções de forma satisfatória.

Esta manutenção pode ser dividida ainda em dois subtipos, a planejada e a não planejada e a sua diferença consiste na detecção ou não da falha durante a produção, mesmo que seja realizada de forma corretiva.

Manutenção Preventiva

Resume em prevenir que apareça qualquer falha, com um plano previamente traçado e uma periodicidade bem definida de manutenção industrial.

Manutenção Preditiva

É realizada através do monitoramento constante do equipamento e da detecção de algum padrão de desempenho ou condição de funcionamento, obedecendo a um conjunto de indicadores e níveis de operação.

Manutenção Detectiva

Depende de sistemas de proteção e é realizada quando se detectam falhas ocultas e que não estão perceptíveis para os responsáveis pela operação.

Manutenção Prescritiva

Já integra conceitos da Quarta Revolução Industrial e análise de dados, oferecendo recomendações para evitar que as falhas ocorram.

Prioridades da manutenção industrial

A manutenção industrial tem alguns pontos importantes para o seu funcionamento e sucesso operacional. As suas prioridades são divididas em três tipos.

1 – Emergencial

Quando um defeito pode trazer riscos à operação ou ao trabalhador, e neste caso deve se aplicar a manutenção corretiva imediatamente.

2 – Crítico

Um patamar “abaixo” do emergencial, já que neste caso pode ser programada e executada no período de uma semana. Aqui, faz parte o plano de manutenção preventiva.

3 – Normal

Utilizada em manutenções a serem planejadas a partir de 7 dias da emissão. Neste caso, a manutenção preditiva.

Após definir as prioridades é necessário avaliar, também, a ordem de trabalho a ser executada, que possui campos para registro e apropriação dos recursos e execução do serviço, podendo ser:

- Corretiva: Utilizada para serviços emergenciais onde a execução precisa ser imediata. Não há planejamento.

- Planejada: Parte do plano da já citada manutenção preventiva ou quando o serviço é solicitado pelo cliente.

- Rota: Utilizada somente para planos de manutenção.

- Parada Geral: Semelhante a ordem planejada, essa é utilizada para serviços a serem realizados em paradas setoriais ou totalmente.

É importante ter em mente que os erros na manutenção industrial podem ser prejudiciais para todo o ambiente de produção, podendo provocar falhas e quebras nas máquinas e nos equipamentos, e principalmente, colocar a segurança dos funcionários que trabalham naquela planta em risco.

Lembrando que, conforme estipulado pela norma NBR-12313 “Sistema de Combustão – Controle e segurança para utilização de gases combustíveis em processos de baixa e alta temperatura”, os queimadores devem passar por manutenção preventiva periódica para garantir a segurança e funcionamento.

O objetivo é manter o funcionamento original dos equipamentos reduzindo as ocorrências de falhas e/ou quebras, evitando assim situações de risco devido a uma falta de regulagem, minimizando os tempos de paradas inesperadas com perdas na produção.

Agora que você entende um pouco mais sobre a importância da Manutenção Industrial, aproveite e leia também: Para que servem as Caldeiras Industriais?

por blogmainflame | ago 26, 2021 | blog

O mercado oferece diversos modelos de válvulas, com várias aplicações diferentes, porém com a mesma qualidade em relação à matéria-prima e resistência do produto.

Dois tipos muito comuns de válvulas, usados em empresas de petróleo, gás, locais com tubulações de fluidos e indústrias em geral, são as válvulas de bloqueio e as válvulas de isolamento.

Apesar de os nomes serem parecidos e até causar alguma confusão entre quem não conhece, estes dois tipos de válvulas possuem bastante diferenças.

No campo da válvula de bloqueio, podemos listar as válvulas borboleta, esfera, gaveta, globo, agulha e guilhotina. Já entre as válvulas de isolamento, temos a válvula de bloqueio absoluto e a válvula de retenção.

Vamos entender as principais diferenças? Continue lendo!

Importantes diferenças entre válvulas de bloqueio e isolamento

As válvulas de bloqueio são aquelas que permitem a passagem de determinada substância apenas para um dos lados, bloqueando a direção contrária.

Já a válvula de isolamento é caracterizada por duas entradas e tem a função de isolar o sistema em um trecho específico. Quando um lado da válvula é vedado, o outro fica disponível.

Confira algumas outras diferenças:

Válvula de Isolamento

- Como o próprio nome já diz, isola uma determinada parte de um sistema;

- Fica sempre aberta, e só é fechada para manutenção;

- Pode ser usada em empresas químicas, de geração de energia elétrica, de mineração, entre outras.

Válvula de Bloqueio:

- Interrompe um fluxo;

- Funciona de forma plena somente quando se encontra totalmente aberta ou totalmente fechada;

- Pode ser usada em linhas de uso geral.

Confira as características de cada uma!

Válvulas de Isolamento

Válvula de bloqueio absoluto – Com vazamento zero, essa válvula é bastante usada para bloquear gases e líquidos. Ela possibilita bloqueio rápido e pode ocupar qualquer posicionamento dentro da tubulação.

Válvula de retenção – De forma automática, essa válvula evita o retorno do fluxo para a tubulação. Pode ser encontrada em diferentes tamanhos para aplicação em condições que apresentam pressão e alta temperatura.

Válvulas de Bloqueio

Borboleta – A válvula borboleta conta com um disco preso ao eixo, que trabalha paralelo ao fluido em sistema aberto e perpendicular ao fluido com sistema fechado. É muito eficiente para baixa pressão.

Esfera – Possui obturador esférico no corpo tubular, tem passagem cilíndrica e pode ficar na posição aberta ou fechada. Esta válvula é bastante usada pela indústria naval.

Guilhotina – Podem ser construídas com um disco, que penetra o fluido bloqueando sua passagem ou por um tipo de figura oito, com uma parte fechada e uma aberta, que corre no copo da válvula causando o mesmo efeito.

Solenoide – Possuem em seu corpo uma bobina com um cilindro preso a um diafragma conectado a uma mola, ao se energizar a bobina, causa-se um efeito imã, retraindo o cilindro com o diafragma permitindo a passagem do fluido, e quando a bobina é desenergizada a mola empurra o diafragma fechando a passagem do fluido.

Conheça a Mainflame!

A Mainflame representa e distribui algumas marcas de renome mundial na área de combustão e poderá fornecer as melhores válvulas de bloqueio automático, Classe 1 de vedação, para gás combustível.

Possuímos as soluções necessárias para atender as necessidades dos mais variados processos industriais. Fale com a equipe Mainflame, clicando aqui.

por blogmainflame | ago 13, 2021 | blog

As caldeiras são equipamentos fundamentais em praticamente todo tipo de indústria. Em termos simples, elas são um enorme tanque fechado onde o líquido é aquecido, formando um fluido vaporizado que serve em vários processos ou aplicações de aquecimento.

Esses equipamentos começaram a ser utilizados na indústria no início do século XVIII, época em que se utilizava o carvão para geração de calor.

As primeiras caldeiras surgiram para resolver esse problema, já que a energia era captada em uma única unidade central, e podia ser distribuída para os locais necessários, através do vapor. Como toda tecnologia, com o tempo houve uma grande diversificação na construção de caldeiras e hoje existem diversos tipos diferentes de caldeiras.

Pensando em te ajudar a entender um pouco mais sobre esse assunto, elaboramos esse artigo com tudo o que você precisa saber sobre as caldeiras industriais!

Ah! Vale lembrar que as informações técnicas são essenciais para escolher o equipamento adequado para cada tipo de trabalho. Acompanhe!

Leia também: Conheça o queimador para caldeira Mainflame

Conheça os principais tipos de caldeiras

A caldeira não é um equipamento com um único modelo disponível no mercado. Por isso, é preciso analisar qual é a sua necessidade, a fim de encontrar aquela que atenderá melhor o seu objetivo!

Quer conhecer os principais modelos? Vamos lá.

1 – Caldeiras a vapor

Projetada em 1708, trata-se de um modelo que retirava água de minas de carvão e a transformava em vapor. Foi idealizada, na verdade, à época da Revolução Industrial. Sua grande vantagem é que conseguem atender a demandas repentinas por aumento de pressão e a sua construção é fácil e de baixo custo.

2 – Caldeiras flamotubulares

A caldeira do tipo flamotubular pode gerar de 100 a 30.000 kg/h, com pressão de até 30 kgf/cm². Nesse modelo, os gases quentes provenientes da queima de combustível passam através de tubos imersos em água. Os tubos, por sua vez, aquecem a água, criando o vapor.

É um tipo de caldeira com construção mais simplificada em relação à distribuição de tubos, podendo classificá-los em verticais e horizontais.

3 – Caldeiras multitubulares de fornalha interna

Este modelo de caldeira possui vários tubos de fumaça, como o nome já diz, podendo ser de 3 tipos:

- Tubos de fogo direto, com a passagem de fogo dentro do tubo e a água por fora, fazendo com que os gases percorrem o corpo da caldeira apenas uma vez;

- Tubos de fogo de retorno, com os gases provenientes da combustão na fornalha circulando pelos tubos de retorno;

- Tubos de fogo direitos e de retorno, com os gases quentes circulando pelos tubos diretos e voltando pelos de retorno.

4 – Caldeiras multitubulares de fornalha externa

Aqui, a fornalha é constituída pela alvenaria abaixo do corpo cilíndrico. Os gases entram em contato com a base inferior do cilindro, retornando pelos tubos de fogo.

5 – Caldeiras aquatubulares

A água fica dentro dos tubos e é transformada em vapor a partir de uma combinação de gases aplicada na parte externa dos mesmos.

Normalmente, é muito usada em usinas termoelétricas, já que rende mais energia. Atuam com altas pressões de trabalho e oferecem maior controle operacional.

Vantagens e desvantagens das caldeiras

Pelo grande volume de água que carregam, podem atender também a cargas flutuantes, ou seja, atender aumentos na demanda de vapor, de maneira praticamente instantânea.

Além disso, são de fácil construção, com custo relativamente baixo, e robustas o suficiente para suportar o trabalho, podendo ser feita com pouca alvenaria e fornecendo pressão elevada.

Entre as desvantagens na utilização, podemos citar a limitação de pressão isso em virtude da utilização de vasos de pressão cilíndricos, o que torna sua eficiência limitada, em processos que requerem alta temperatura.

Legislação para instalação e uso de caldeiras

Por serem equipamentos que funcionam com altas temperaturas, é essencial seguir algumas normas no que diz respeito à sua instalação e uso. Isso ajuda a manter a segurança de trabalhadores e usuários. Confira as principais:

NR-13

A Norma Regulamentadora do Ministério do Trabalho e do Emprego NR-13 versa sobre as normas de segurança para instalação de caldeiras. Essa norma tem como principal objetivo tornar mais rígidas algumas questões que já eram exigidas anteriormente. Desde a sua primeira versão, em 1978, passou por diversas alterações, seja por emendas ou leis complementares.

A última versão vigente, foi instaurada em 2018, através da Portaria 1.082. Ela passou a abranger, além das caldeiras, também os vasos de pressão, tubulações e tanques metálicos de armazenamento.

ASME

Falando em normas internacionais, existe a ASME (American Society of Mechanical Engineers). Nela, há uma seção intitulada “power boilers”, que versa a respeito da construção das caldeiras. No Brasil, podemos considerar que a grande maioria dos fabricantes seguem essas normas.

Porém, existe um nível mais alto de excelência que pode ser conseguido a partir da aquisição de caldeiras com o selo “S”. Refere-se a um controle de qualidade que indica que o produto é certificado internacionalmente, e sua fabricação é controlada por padrões mais rígidos.

Instalação da caldeira

É muito importante contar com mão-de-obra especializada na hora da regulagem, não só por conta de todas as variedades que existem, mas também dos riscos que a caldeira oferece.

Somente um profissional qualificado poderá indicar qual a melhor opção para a sua necessidade, onde adquirir o item com garantia e confiabilidade e ainda realizar uma instalação segura e eficiente.

Viu como as caldeiras são utilizadas para muitas finalidades, em diferentes tipos de indústria?

Isso as torna um equipamento muito versátil! Cada tipo de indústria precisa escolher o melhor modelo de caldeira para a aplicação desejada, aproveitando o máximo desse equipamento que revolucionou tanto a indústria.

Além disso, é preciso lembrar que as caldeiras industriais ficarão em uso durante o tempo todo. Por esse motivo, é importante que a manutenção e a verificação da caldeira e de seu sistema de combustão, sejam feitos constantemente.

A equipe da Mainflame está disponível para realizar as manutenções preventivas e corretivas e a regulagem do sistema de combustão de sua caldeira.

Gostou do conteúdo? Continue acompanhando nosso Blog para mais informações e até a próxima