por blogmainflame | set 5, 2022 | blog

O queimador a gás infravermelho industrial é um tipo de equipamento que pode ser utilizado em uma variedade de aplicações de aquecimento e secagem.

Neste artigo, você vai conhecer melhor o queimador a gás infravermelho industrial e entender como ele funciona. Além disso, vamos mostrar algumas das principais vantagens deste equipamento. Aproveite sua leitura!

O que é um queimador a gás infravermelho industrial?

O queimador infravermelho, é um equipamento composto por um corpo em material metálico onde são montadas uma peça cerâmica porosa e uma tela metálica na superfície.

Também pode ser fabricado com uma fibra metálica produzida com metais resistentes à altas temperaturas que pela sua maleabilidade esses queimadores podem ser confeccionados em forma plana, cilíndrica ou cônica.

Sua combustão se faz na saída do material refratário, onde a chama produzida aquece a superfície da tela metálica ou fibra, sendo o calor transmitido principalmente por radiação infravermelha.

Essa absorção de calor resulta na elevação da temperatura do objeto ou material. Esses equipamentos podem fornecer calor intenso em um curto período, o que o torna ideal para muitas aplicações.

Ele pode ser utilizado em uma variedade de aplicações, sendo normalmente alimentado por gás natural ou propano, que transmitem o calor através da radiação, evitando qualquer contato direto do material a ser aquecido com as chamas.

Os queimadores infravermelhos industriais a gás são mais eficientes do que os tradicionais de chama aberta, pois direcionam o calor apenas para o objeto ou material que está sendo tratado.

Isso significa que menos energia é desperdiçada aquecendo o ar circundante. Além disso, os queimadores infravermelhos industriais a gás não produzem fumaça nem chama visível, tornando-se uma opção mais segura para muitas aplicações.

Qual a diferença entre um queimador convencional e um queimador a gás infravermelho?

Além da forma construtiva, uma das diferenças entre os dois tipos de queimadores é a forma como o calor é transferido para o objeto.

No queimador convencional, o calor é transferido por condução ou convecção e no queimador a gás infravermelho, o calor será transferido por radiação e convecção.

Existem basicamente 2 tipos de queimadores Infravermelho ou Infrared.

O Queimador Infravermelho Cerâmico elétrico: que consegue atingir maior potência com área menor, pois a cerâmica ajuda na troca de calor;

O Queimador Infravermelho a gás: este tipo de queimador é comum em secagem de produtos (alimentos, grãos, papéis, tecidos, cerâmicas), onde se substitui o uso das resistências elétricas pelo gás.

Vantagens do uso de um queimador a gás infravermelho industrial?

O queimador a gás infravermelho é um equipamento extremamente eficiente e versátil, capaz de realizar diversas tarefas em um ambiente industrial.

Sua principal vantagem é a capacidade de emitir grandes quantidades de calor em um curto espaço de tempo, pois com uma pequena inércia térmica pode atingir a plena carga em até 5 segundos.

Além de sua homogeneidade no fornecimento de calor, na forma de radiação e convecção, apresenta um maior controle das emissões devido à passagem dos gases de exaustão através de um leito cerâmico macro poroso, ou seja, é um equipamento totalmente sustentável, não emitindo resíduos tóxicos para a atmosfera e mantendo os padrões exigidos para preservação do meio ambiente.

Outra grande vantagem é a sua longa vida útil, pois é construído para resistir às condições mais adversas do ambiente industrial.

Além disso, esse modelo de queimador é mais seguro e confiável, podendo ser operado por qualquer pessoa com treinamento adequado.

Aplicações do queimador a gás infravermelho industrial

O queimador infravermelho a gás é um equipamento de aquecimento e pode ser aplicado em diversos equipamentos de diferentes finalidades, tais como:

- Secagem de grãos e sementes

- Secagem de madeira e outros materiais.

- Secagem de pintura e serigrafia

- Cura de tintas e vernizes.

- Estufa de planta,

- Granjas (Aviários)

- Laminação à frio e aquecimento localizado.

- Aquecimento de recinto externo.

O queimador a gás infravermelho também é bastante utilizado na indústria têxtil e celulose para secagem de tecidos e papéis e também em indústrias de pisos e azulejos.

Por não emitir resíduos tóxicos, esse modelo de queimador é aplicado para a cura de panelas, especialmente esmaltadas e em teflon.

Precisando de Aquecimento Industrial? Fale com a Mainflame

Estamos no mercado há mais de 10 anos, a Mainflame oferecendo soluções inteligentes e de qualidade comprovada para atender diversos segmentos industriais.

Em nosso portfólio contamos com uma ampla linha de queimadores industriais que são soluções de primeira linha para potencializar a produção industrial de qualquer setor.

O que achou deste artigo? Deixe nos comentários, compartilhe em suas redes sociais e acompanhe nosso blog para mais novidades como essa.

Até a próxima!

por blogmainflame | ago 22, 2022 | blog

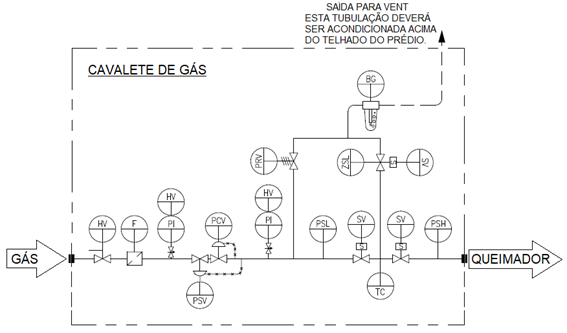

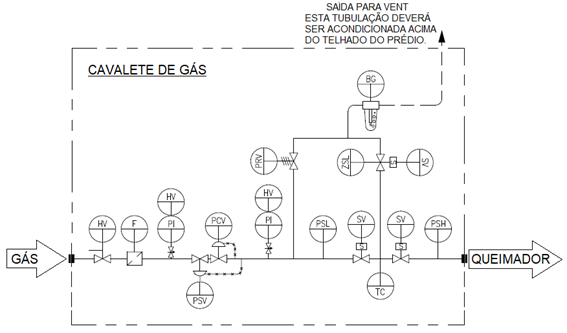

O cavalete de gás é um equipamento indispensável para as indústrias que utilizam o gás combustível.

Ele é necessário para garantir as condições de segurança do sistema de gás na empresa.

Neste artigo, vamos entender como funciona o cavalete de gás e como ele pode auxiliar na sua indústria. Aproveite sua leitura!

O que é um cavalete de gás?

É chamado de cavalete de gás, o conjunto de componentes montados em uma sequência específica, seguindo as orientações da norma NBR 12313, necessários para garantir de forma segura o fornecimento do gás combustível a um sistema de combustão.

Os cavaletes de gás são dimensionados para receber o gás combustível, por intermédio de uma rede interna de gás, um conjunto de tubulações que direcionam o gás do reservatório de entrada para a área de queima (Casa de caldeiras, fornos, etc..).

A norma da ABNT (Associação Brasileira de Normas Técnicas) aplicável a sistemas de combustão a gás, instalados em estabelecimentos comerciais e/ou industriais é a NBR 12.313 – “Sistema de Combustão – Controle e Segurança para Utilização de Gases Combustíveis em Processos de Baixa e Alta Temperatura.” de setembro de 2000.

Essa norma determina os equipamentos e componentes mínimos necessários para se confeccionar um cavalete de válvulas para queimadores a gás.

Ela prevê a utilização de três tipos de Cavaletes (Linhas de Gás) dependendo a energia térmica liberada na câmara de combustão, sendo:

Tipo I: Até 1.000.000 kcal/h (1.200 kW)

Tipo II: Acima de 1.000.000 kcal/h (1.200 kW) até 4.300.000 kcal/h (5.000 kW)

Tipo III: Acima de 4.300.000 kcal/h (5.000 kW)

Essa norma determina que os componentes do cavalete obrigatoriamente tenham sido desenvolvidos para aplicação específica com uso de gás combustível.

Quais são e para que servem os componentes do cavalete de gás.

Válvula de Bloqueio Manual (HV)

Válvula operada manualmente, instalada na linha de alimentação de gás, a montante (entrada) de todos os outros componentes, com propósito de abertura completa ou fechamento total do suprimento de gás.

Filtro para Gás (F)

O filtro para gás é um equipamento destinado a filtrar as impurezas provenientes da rede de gás, tais como carepas de soldas, pó da corrosão, etc…, deve ser instalado a jusante(saída) da válvula principal de bloqueio manual do gás, para proteger os demais componentes da linha de suprimento de gás de depósitos e erosão devido aos particulados.

Manômetro (PI)

O manômetro é o equipamento destinado à medição da pressão interna da tubulação de gás, é chamado de alta pressão aquele instalado a montante (entrada) da válvula reguladora de pressão e de baixa pressão aquele instalado a jusante (saída) da válvula reguladora de pressão.

Registro Manual para o Manômetro (HV)

Sob o manômetro é instalado uma válvula visando o bloqueio deste equipamento por ocasião de uma manutenção ou calibração periódica. Geralmente são utilizadas válvulas do tipo Esfera, Ponta de Agulha ou Push Button.

Válvula de Bloqueio por Sobrepressão ou Shut-Off (PSV)

Válvula de bloqueio operada pela pressão do gás, com rearme manual, instalada a montante (entrada) do regulador de pressão, com sensoramento de pressão a jusante (saída), e ajustada de modo a bloquear a passagem do gás em caso de elevação de pressão.

Esta válvula é requerida quando os demais componentes do sistema de combustão não suportam a máxima pressão de fornecimento de gás.

Válvula Redutora de Pressão (PCV)

O regulador de pressão deve ser instalado para controlar a pressão de fornecimento do gás (alta pressão), para a pressão de operação requerida nos queimadores.

Válvula projetada para manter constante a pressão a jusante (saída), independentemente de variações de vazão e ou pressão a montante (entrada).

Válvula de Alívio Parcial de Pressão (PRV)

Sua função é eliminar o excesso de pressão causado pelo fechamento repentino das válvulas de bloqueio automático (NF), permitindo o fluxo de gás sempre que a pressão ao seu montante(entrada) superar um valor pré-ajustado.

Pressostatos de Segurança de Mínima (PSL) e de Máxima (PSH)

São equipamentos destinados a interromper ou ligar um determinado circuito elétrico quando a pressão ajustada for alcançada.

Deverão ser utilizados 2 pressostatos, sendo um para a proteção contra Baixa Pressão (mínima) e outro para a proteção contra Alta Pressão (máxima) de Gás.

Válvulas de Bloqueio Automático – NF (SV)

O sistema de bloqueio de segurança deverá ser formado por 2 Válvulas de Bloqueio Automático Normalmente Fechadas (NF) instaladas em série na linha de gás.

Válvulas de Descarga Automática para o Vent – NA (SV)

As Válvulas de Descarga Automática, devem ser do tipo NA (Normalmente Aberta) e devem ser utilizadas em sistemas com potência térmica superior a 1.000.000 kcal/h (1.200 kW), sendo instalada entre as 2 válvulas de bloqueio (NF), com saída livre para a atmosfera (vent.)

Interruptor de fim de curso para a válvula de Vent (ZSL)

O fim de curso deverá ser instalado na Válvula de Descarga Automática – NA, para que haja a confirmação automática e independentemente da posição aberta ou fechada da válvula.

Esta confirmação deverá estar integrada a sequência operacional de partida.

Detector Visual de Vazamentos – Borbulhador (BG)

O Borbulhador tem como finalidade indicar a existência de vazamentos de gás e sua descarga contínua para a atmosfera, sendo sua instalação requerida na saída da válvula de alívio e saída da válvula de descarga automática (NA).

Sistema de comprovação de estanqueidade (TC)

É o sistema que possibilita a identificação da ocorrência ou não de vazamentos de gás, através do sistema de bloqueio de segurança. A sua função é garantir que as Válvulas de Bloqueio Automático Normalmente Fechadas (NF) sejam 100% estanque.

O sistema de Teste de Estanqueidade, poderá ser feito diretamente nas válvulas de bloqueio automático por intermédio de um aparelho eletrônico dedicado ou por intermédio de um desvio (by-pass) e pressostato.

A Mainflame é especializada no dimensionamento, projeto e na fabricação de cavaletes de gás, com mais de 10 anos de experiência no mercado desenvolvendo projetos personalizados de alta performance para atender as necessidades específicas do cliente.

Nossos cavaletes são projetados e dimensionados seguindo as recomendações da norma nacional (NBR 12313), mas atendendo a necessidade do cliente/projeto, também seguimos as recomendações de algumas normas internacionais, tais como NFPA 85/86, Certificações UL, FM Approvals e SIL.

Desse modo podemos garantir uma operação eficiente e segura do sistema de combustão.

Esse artigo te ajudou? Deixe o que achou nos comentários, compartilhe em suas redes sociais e continue acompanhando nosso blog para mais novidades.

Até a próxima!

por blogmainflame | ago 8, 2022 | blog

A válvula solenoide é um dispositivo eletromecânico que se utiliza de um campo magnético para abrir ou fechar um orifício.

Ela é composta por um núcleo metálico, envolvido por uma bobina, que gera o campo magnético quando energizada.

A válvula solenoide pode ser utilizada em diferentes processos industriais, como na automação de máquinas, na regulagem de pressão, vazão de fluidos e na dosagem de líquidos.

Neste artigo, iremos abordar o papel da válvula solenoide na indústria, mostrando como ela pode ser útil em diversos processos industriais.

O que é uma válvula solenoide?

A válvula solenoide é um dispositivo eletromecânico que regula o fluxo de líquidos e gases em um sistema hidráulico ou pneumático.

Geralmente é utilizada em máquinas industriais para controlar o movimento de fluidos, como óleo, ar comprimido e ar-condicionado.

As válvulas solenoides podem ser acionadas manual ou automaticamente por um controle remoto.

O funcionamento da válvula solenoide é simples. A bobina presente no dispositivo possui um fio enrolado a partir de um cilindro.

Uma vez que a corrente elétrica passa por este fio, é gerada uma força no centro da bobina na válvula solenoide. Essa força aciona o êmbolo da válvula para criar um sistema de abertura e fechamento.

O corpo da válvula é outro componente importante. Ele apresenta um dispositivo capaz de bloquear a passagem de fluidos quando sua haste é acionada pela força produzida na bobina.

Assim, um pino é puxado no centro da bobina para realizar a liberação da passagem do fluido.

Quando a bobina da válvula solenoide perde energia, o pino gera uma força a partir do seu peso em uma mola em seu interior, efetuando o processo de fechamento da válvula.

Tipos de válvula solenoide

Existem vários tipos de válvulas solenoides, que são determinadas conforme a ação que elas executam, que pode ser direta ou indireta.

Para aplicações de baixa capacidade e que apresenta orifícios menores, é recomendado o uso de válvula solenoide de ação direta.

Já aplicações para sistemas de grande porte, o ideal é utilizar válvula de ação indireta, que é controlada a partir de um piloto.

Em relação ao modelo, a válvula solenoide pode ser desenvolvida para atender necessidades específicas:

- Duas vias: utilizada para controle de fluidos e automação pneumática.

- Três vias: indicada para desvio e convergência de fluxos.

- Quatro e cinco vias: ideal para operações de cilindros e atuadores de dupla ação.

Vale lembrar que a válvula solenoide pode ser fabricada em diversos diâmetros e voltagens distintas, além de apresentar sistemas a prova de explosão para ambientes adversos.

Aplicações típicas de válvulas solenoides na indústria

As válvulas solenoides são amplamente utilizadas em sistemas industriais devido à sua versatilidade e facilidade de operação.

Elas podem ser usadas para controlar o fluxo de líquidos, gases e vapores, bem como para a regulagem de pressões e temperaturas.

Algumas das aplicações típicas de válvulas solenoides incluem:

Sistemas de ar comprimido

As válvulas solenoides são usadas para controlar o fluxo de ar comprimido em diversos tipos de equipamentos, incluindo motores, compressores e outros.

Sistemas hidráulicos

São utilizadas para controlar o fluxo de fluidos em sistemas hidráulicos, como máquinas-ferramenta, elevadores e outros.

Sistemas de controle de processo

As válvulas solenoides são usadas para monitorar e controlar os parâmetros do processo industrial, como temperatura, pressão, nível e vazão.

Sistemas de combustão a gás

Nestes sistemas as válvulas solenoides são usadas para interromper o suprimento de gás ao queimador ou grupo de queimadores.

A seguir alguns itens da norma NBR 12.313 “Sistema de combustão – Controle e segurança para utilização de gases combustíveis em processos de baixa e alta temperatura” que descrevem as condições para as válvulas de bloqueio automático.

4.1.6.1.6 As válvulas utilizadas em sistemas de bloqueio de segurança devem ser válvulas que tenham sido desenvolvidas para esta aplicação específica. Este requisito deve ser satisfeito através de documentação técnica, para provar que a válvula em questão foi desenvolvida para a aplicação de bloqueio automático de gás combustível em sistema de combustão. Além disso, o fabricante deve fornecer um certificado atestando que suas válvulas suportam um ensaio de comprovação de vida útil de no mínimo 250 000 operações, sem apresentar qualquer irregularidade em seu desempenho.

4.1.6.4 Requisitos das válvulas de bloqueio automático

As válvulas de bloqueio automático devem atender aos seguintes requisitos:

- a) tempo máximo de fechamento deve ser de 1 s;

- b) devem ser selecionadas de modo a abrirem contra todas as pressões diferenciais possíveis de trabalho, até o limite da pressão para o qual forem classificadas;

- c) manter fechamento estanque sob uma condição de pressão diferencial de no mínimo uma vez e meia a pressão de trabalho para a qual foi classificada;

- d) manter um fechamento estanque sob todas as pressões diferenciais em contrafluxo, conforme definido a seguir:

– Válvulas com diâmetro nominal de até 50 mm (2”) inclusive 150 mbar (1,5 kPa);

– Válvulas com diâmetro nominal superior a 50 mm (2”) 100 mbar (1 kPa).

Por que as válvulas solenoides são usadas na indústria?

O uso da válvula solenoide na indústria ocorre devido à facilidade de se controlar o fluxo de líquidos e gases através de um tubo ou canal. Geralmente, ela é acionada por um sinal elétrico e pode ser aberta ou fechada rapidamente.

Isso torna o dispositivo ideal para aplicações em que o controle preciso do fluxo é necessário, como na fabricação de produtos químicos e farmacêuticos.

Outro fator é a segurança do funcionamento, que garante um controle maior na manipulação de gases e fluídos.

Vantagens da válvula solenoide em aplicações industriais

A válvula solenoide é amplamente utilizada na indústria devido às suas múltiplas vantagens. Dentre elas, destacam-se:

- Facilidade de instalação e operação

A válvula solenoide pode ser facilmente instalada e operada, o que a torna uma opção ideal para aplicações em que a simplicidade é essencial.

Além de ser um dispositivo extremamente eficiente, ela oferece um excelente custo-benefício para a operação, sendo uma opção atraente para muitas aplicações.

- Ampla variedade de tamanhos e modelos

As válvulas solenoides estão disponíveis em uma ampla variedade de tamanhos e modelos, o que permite que elas sejam adaptadas às necessidades específicas de cada aplicação.

- Confiabilidade

A válvula solenoide é um dispositivo altamente confiável e que oferece um longo período de operação sem problemas, o que a faz ser considerada opção ideal para aplicações críticas e em ambientes hostis, como indústrias químicas e petroquímicas.

Encontre uma variedade de válvula solenoide com a Mainflame

A Mainflame é especialista na distribuição de produtos para combustão, com alta tecnologia empregada no desenvolvimento, garantindo qualidade para a linha de soluções, o que inclui a válvula solenoide para gás.

Em nosso catálogo de produtos e serviços oferecemos soluções inteligentes para potencializar as atividades industriais.

Quando precisar adquirir válvula solenoide, fale com a Mainflame.

Esse artigo te ajudou? Deixe o que achou nos comentários, compartilhe em suas redes sociais e continue acompanhando nosso blog para mais novidades.

Até a próxima!

por blogmainflame | jul 25, 2022 | blog

A manutenção em queimadores industriais e demais equipamentos deve fazer parte da gestão de toda indústria que deseja se manter no mercado, pois é uma ação que garante a eficiência dos processos produtivos e que interfere diretamente nos resultados financeiros.

As máquinas e equipamentos que não conseguem operar em sua capacidade máxima e que sempre necessitam de reparos constantes são um dos fatores principais dos resultados negativos de muitas empresas.

No artigo de hoje falaremos sobre a importância da manutenção em queimadores industriais.

Boa leitura!

Problemas ocasionados pela falta de manutenção

Investir em manutenção preventiva sempre será uma estratégia inteligente para que os queimadores industriais e outros equipamentos possam funcionar corretamente sem apresentar falhas.

Veja 5 problemas que a sua empresa pode ter caso não tenha um plano de manutenção eficiente.

1. Segurança

Quando falamos em falta de manutenção em queimadores industriais, um dos pontos mais importantes que devem ser considerado é: o risco que os colaboradores estão expostos.

Equipamentos que necessitam de manutenção podem comprometer a integridade dos colaboradores, trazendo sérios problemas para empresas, como processos trabalhistas.

2. Vida útil do equipamento comprometida

Você só perceberá a necessidade de manutenção nos equipamentos industriais quando ele já apresentar alguma falha, em alguns casos, a única solução é a troca.

Assim sendo, a falta de manutenção pode comprometer o tempo de vida útil dos queimadores industriais.

3. Menor produtividade

A produtividade é algo de extrema importância dentro da indústria, não ter um plano efetivo de manutenção para os queimadores, e esperar paradas inesperadas para verificar se o maquinário está em perfeita ordem, reduz a sua produção, além de não assegurar a qualidade que é esperada.

4. Menor competitividade

A falta de manutenção em queimadores industriais pode fazer a sua empresa perder a competitividade no mercado.

Se algum equipamento não funciona com o seu máximo desempenho pode acontecer:

- Erros na produção;

- Atraso na entrega dos produtos;

- Falhas no processo;

- Baixa qualidade do produto.

São pontos que comprometem a imagem da sua empresa no mercado, além disso, você pode perder clientes para a concorrência.

5. Aumento de custos

Acidentes de trabalho, equipamentos com menor vida útil, menor produtividade e perda de competitividade, tudo isso aumenta os custos operacionais de uma empresa.

Investir em um plano de manutenção para os queimadores industriais é a melhor alternativa para que uma empresa se mantenha competitiva no mercado.

Importância da manutenção em queimadores industriais

Se antes a manutenção de equipamentos industriais era uma preocupação secundária, hoje já é uma das prioridades, pois a manutenção de equipamentos industriais deve fazer parte da boa gestão de uma empresa.

A manutenção do queimador industrial é uma necessidade para garantir a segurança e a funcionalidade de todos os mecanismos. Além disso, é possível diminuir desperdícios de material, peças, combustível e redução de custos operacionais.

O cuidado precisa ser feito de forma regular, evitando acidentes, falhas na regulagem e pausas imprevistas. Assim, é possível medir os resultados com máxima excelência no curto, médio e longo prazo.

Existem três tipos de manutenção, acompanhe a seguir:

Manutenção corretiva

A manutenção corretiva é realizada quando o queimador já apresenta algum tipo de falha, comprometendo a sua capacidade produtiva, e em muitos casos equipamento se torna inútil. Por não ser planejada pode custar caro para a empresa.

Manutenção preventiva

A manutenção preventiva é realizada em períodos estabelecidos, de acordo com o cronograma da empresa ou da fabricante do queimador.

Aqui é preciso considerar o estado do queimador, histórico de manutenções, tempo de funcionamento, entre outras informações que possam ser necessárias.

A manutenção preventiva em queimadores industriais deve ser realizada mesmo que o equipamento não demonstre mau funcionamento. Aliás, esse é o objetivo, prevenir que falhas aconteçam, através de aferições, lubrificação, calibragem, reparos, etc.

Manutenção preditiva

Através de um monitoramento constante, o objetivo da manutenção preditiva é antecipar e encontrar a fonte de algum problema nos queimadores ou outros equipamentos industriais.

Assim sendo, é preciso agir antes que os sintomas de falhas se tornem problemas potenciais.

É preciso estar atento a sinais que podem aparecer, e a partir disso fazer o rastreio constante para detectar a falha, os sinais podem ser:

- Ruídos;

- Calor em excesso;

- Erros;

- Vibrações não normais;

Monitorar o funcionamento de um queimador industrial pode prever a necessidade uma manutenção corretiva ou até mesmo alertar sobre o mau uso do equipamento.

Manutenção produtiva total

A manutenção produtiva total é baseada no método japonês dos 5S (organizar, arrumar, limpar, padronizar e ter disciplina), o objetivo aqui é otimizar e tornar os processos mais eficientes. Aliás, retrata uma evolução da corretiva para a preventiva, no total, são cinco metas a serem alcançadas:

- Melhorar a eficácia dos equipamentos;

- Promover a manutenção autônoma;

- Planejar a manutenção;

- Treinar o pessoal;

- Gerir os aparelhos (conhecer o rendimento e custo da operação para a empresa).

Esse método, também chamado de TPM, pode aumentar a produção, reduzir custos, minimizar possíveis falhas nos processos, gerar um local de trabalho seguro, organizado e limpo.

A aplicação dessa técnica pode retardar os demais tipos de manutenção, dessa forma, evitando paradas desnecessárias para reparos que poderiam ser previstos.

Benefícios da manutenção em queimadores industriais

A manutenção em queimadores industriais deve ser um hábito se o objetivo da empresa é crescimento sustentável e a máxima performance.

Uma empresa que mantém dia a manutenção de seus equipamentos pode obter diversos benefícios, como:

- Maior vida útil das máquinas;

- Redução na compra de novos equipamentos;

- Redução de custos;

- Melhora no acabamento dos produtos;

- Prazos cumpridos;

- Alta na produção;

- Melhora na competitividade.

É preciso adotar planos de reparos padrão para toda a empresa, dessa forma falhas e possíveis quebras são evitadas, ou ao menos minimizadas.

Para os queimadores industriais é preciso se atentar a rotina do negócio e levar em conta a utilização do aparelho.

Estimule sua equipe a seguir um plano de manutenção

Uma equipe bem alinhada com o propósito da empresa se antecede a problemas que podem surgir. Dessa forma, é preciso criar uma consciência nos colaboradores para que não ignorem qualquer tipo de sinal diferente que um queimador possa apresentar.

Tenha em mente que colocar essas metodologias em prática traz diversos benefícios para a sua indústria, e aqui podemos citar:

- Redução de riscos;

- Redução dos custos operacionais;

- Menos despesas com indenizações por acidente de trabalho;

- Aumento de produtividade.

A manutenção em queimadores industriais, possibilita que a sua indústria alcance a máxima performance e se mantenha eficiente dentro do que se dispõem a entregar.

Faça a manutenção dos queimadores industriais com a Mainflame!

Sempre que precisar fazer a manutenção em queimadores industriais, conte com que entende do assunto. Em nosso plano de manutenção oferecemos:

- Garantia de bom funcionamento.

- Maior eficiência e menor consumo.

- Aumento da segurança e vida útil do equipamento.

Fale com a nossa equipe e tire suas dúvidas!

Esse artigo te ajudou? Compartilhe em suas redes sociais e continue acompanhando nosso blog para receber mais novidades.

Até a próxima!

por blogmainflame | jul 4, 2022 | blog

A compra da caldeira industrial é um passo muito importante para uma empresa, seja para expandir ou iniciar um novo negócio. Esse equipamento visa explorar ao máximo a capacidade produtiva e otimização do trabalho.

Se você está procurando a caldeira industrial ideal para o seu negócio, continue lendo esse texto, pois separamos algumas dicas que podem te ajudar.

Boa leitura!

Como a caldeira industrial pode ajudar o seu negócio?

Antes de mais nada vale lembrar que, a caldeira industrial é um equipamento que tem como objetivo gerar fluido vaporizante para a realização de várias atividades, além disso, pode ser usada em diversos segmentos da indústria.

As caldeiras industriais podem ser movidas por vários tipos de combustíveis, sendo gás, óleo e até combustíveis sólidos. Não são poucas as variedades de combustíveis utilizados pelas indústrias, e cada um deles possui suas particularidades, resultando em diferentes desempenhos, que variam de acordo com cada uma das características gerais, inclusive o tipo de caldeira.

O que considerar na hora de escolher a caldeira industrial para o seu negócio?

Sabemos que o investimento em uma caldeira industrial é algo muito importante para qualquer indústria, assim sendo, deve ser feito com cautela.

Listamos alguns pontos importantes que você precisa considerar antes da compra:

Qual a necessidade da sua empresa?

Você já sabe que precisa de uma caldeira, mas qual será a utilidade dela dentro da empresa? Existem vários tipos de caldeira e cada uma tem uma função nos processos produtivos.

Por exemplo, algumas são indicadas para processos de calefação, outras para a secagem, outras são destinadas para geração de energia e assim por diante.

Então, é preciso entender ao certo qual é a necessidade da sua empresa para fazer uma escolha mais assertiva.

Qual a capacidade necessária?

É fundamental você entender as necessidades de geração de vapor dos processos produtivos da sua empresa, e assim dimensionar de forma correta a caldeira industrial.

A potência de uma caldeira em excesso pode ocasionar desperdícios, assim como a falta pode gerar perdas.

Neste aspecto, também é preciso considerar os planos de expansão, pois o equipamento precisa suprir as demandas para os planos de crescimento da empresa.

Qual o espaço físico disponível?

As caldeiras podem ser fabricadas em diversos tamanhos e modelos, podendo ser horizontais ou verticais.

Por mais que a tecnologia tenha deixado os equipamentos cada vez mais compactos, é preciso avaliar o espaço disponível para que a instalação de uma caldeira industrial ofereça segurança.

Qual combustível devo escolher?

Entender qual o combustível tem maior disponibilidade em sua região pode ser um ponto determinante na escolha da caldeira industrial mais adequada para o seu negócio, mas não avalie apenas a disponibilidade.

Além da disponibilidade do combustível, é preciso avaliar o custo-benefício.

Talvez o combustível disponível não ofereça a eficiência esperada, neste caso é preciso avaliar outras fontes.

Avalie as opções de caldeiras disponíveis no mercado

Algumas atividades industriais necessitam de desempenho extra. Porém a eficiência de uma caldeira depende de um projeto bem elaborado, além dos padrões de qualidade que devem ser seguidos pelas fabricantes.

Assim sendo, é importante analisar quais são as opções disponíveis e como elas podem se adequar ao seu projeto.

Procure por caldeiras industriais com especialistas

A partir do momento que você definiu as questões anteriores é hora de escolher o fornecedor.

Essa escolha deve ser feita com cuidado, pois as caldeiras industriais são equipamentos que exercem atividades em altas temperaturas e pressões. Com isso, oferecem riscos de explosão e falhas, que podem colocar a vida dos colaboradores em risco, mas ao escolher o fornecedor ideal, esses riscos são minimizados.

Antes de adquirir seu equipamento, certifique-se que:

- O fornecedor oferecerá manutenção e suporte técnico.

- Se as normas de fabricação para caldeiras industriais são seguidas.

- Se as matérias-primas utilizadas são de qualidade.

Sempre opte por fornecedores que ofereçam um excelente pós-vendas.

Seja para o início de uma nova indústria ou a atualização da sua linha de produção, conversar com profissionais e especialistas, procurar e trocar informações com quem entende do segmento é muito importante, e possibilita uma tomada de decisão mais assertiva.

Se você deseja saber mais sobre caldeiras e os equipamentos necessários para o bom funcionamento, fale com um de nossos especialistas clicando aqui.

Esse artigo te ajudou? Compartilhe em suas redes sociais e continue acompanhando nosso blog para receber mais novidades.

Até a próxima!